Diez formas de reducir los costes de fabricación con tecnologías de inspección de productos

- Publicado el 29 de Noviembre de 2022

Con la presión de los aumentos en los costes de producción, los fabricantes de alimentos están buscando formas de mitigar el aumento global de la inflación. Rob Rogers, asesor sénior de seguridad alimentaria y regulación de Mettler-Toledo, describe 10 formas que pueden ayudar a los fabricantes a superar los aumentos en los costes, así como a mejorar otros aspectos de su rendimiento.

Rob Rogers, Asesor Sénior de seguridad alimentaria y regulación de Mettler-Toledo

Todos los fabricantes de alimentos del mundo han tenido que lidiar con el aumento de los costes de las materias primas y la energía durante 2022, con problemas de cadena de suministro y transporte que se han sumado a la volatilidad de los precios de la energía, los alimentos y las materias primas.

La organización de investigación de mercado Euromonitor International ha pronosticado que la inflación global alcanzará el 7,9 % en 2022 y pronostica un 5 % menos, pero aún significativo, en 20231. Para poner estas cifras en cierta perspectiva, la tasa de inflación global media anual en el período 2001 a 2019 fue del 3,8 %.

Por lo tanto, es más importante que nunca que los fabricantes de alimentos controlen estrictamente los costes de fabricación y encuentren formas de reducirlos, si es posible. Sin embargo, ¿qué opciones tienen? Puede resultar complicado comparar ofertas de energía o materias primas más baratas, sobre todo si el fabricante ya se ha comprometido con un contrato. Es posible que busquen alterar los tamaños o formatos de los productos en la búsqueda de ahorros, pero esto presenta sus propios desafíos. Idealmente, los fabricantes de alimentos necesitan una solución que les ayude a combatir el aumento de los costes al tiempo que mejora la eficiencia de la producción y la conformidad.

La respuesta está en la inspección de productos, un área en la que la mayoría de los fabricantes ya han invertido, pero es posible que aún no estén utilizando estos sistemas para sacar el máximo partido. Ya sea porque se necesiten nuevas inversiones o simplemente una nueva apreciación de las capacidades de las máquinas existentes, hay muchas formas en que las tecnologías de inspección de productos, como los rayos X, la detección de metales, el control de peso y la inspección por visión, pueden ayudar a los fabricantes de alimentos a reducir costes y funcionar de manera más productiva y rentable. Aquí se incluyen diez:

N.º 1 Solucionar el sobrellenado de productos

El sobrellenado de productos puede suponer un coste oculto enormemente elevado para los fabricantes de alimentos: un pequeño sobrellenado puede añadir un desperdicio significativo de recursos cuando se multiplica en muchos miles de productos individuales. Cuando los fabricantes realizan un sobrellenado deliberado para evitar los peligros de multas y daños a la marca como resultado de un llenado insuficiente, están regalando no solo el producto sino también la rentabilidad. Por lo tanto, el control constante del nivel de llenado es fundamental. El control de peso es la tecnología de inspección más eficaz y precisa para reducir el desperdicio de producto. Las últimas células de carga de una controladora de peso proporcionan mediciones de precisión, mientras que los enlaces de software avanzados entre la controladora de peso y los sistemas de llenado permiten a los fabricantes establecer los niveles de llenado, controlarlos y corregirlos cuando sea necesario. Esto les da control y minimiza el riesgo de sobrellenado o llenado insuficiente.

Los rayos X también pueden contribuir a reducir el desperdicio de productos y de diversas formas. Las imágenes en escala de grises generadas por la inspección por rayos X permiten a los fabricantes comprobar que se incluye el número correcto de componentes del producto en cada paquete y que el volumen de producto (por ejemplo, una pila de patatas fritas) dentro del paquete llega al nivel correcto. Al medir con exactitud la masa del producto y el envase, y comparar esa medición con un valor correcto conocido, también puede identificar discrepancias que sugerirían un llenado excesivo o insuficiente.

N.º 2 Reducir el número de falsos rechazos

El desperdicio de producto causado por detectores de metales que identifican de manera falsa los contaminantes es un problema importante en algunas aplicaciones. Los falsos rechazos pueden deberse a factores relacionados con el entorno operativo, el producto inspeccionado o el propio detector de metales. En algunas aplicaciones, el fenómeno del “efecto de producto” destaca de forma prominente. Esto ocurre cuando determinadas características de un producto, en particular una gran variación en la sal, la humedad y la temperatura, activan una señal que el detector de metales interpreta incorrectamente como un contaminante.

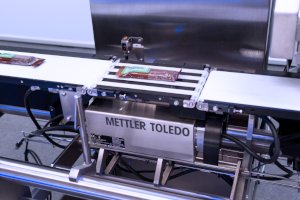

La respuesta la proporcionan las nuevas generaciones de detectores de metales que ofrecen un rendimiento mejorado de la sensibilidad de detección, optimizado mediante algoritmos de software avanzados. Un avance tecnológico particular ha sido el de los detectores de metales de frecuencia multisimultánea (MSF), que funcionan en más de una frecuencia simultáneamente, lo que les permite afrontar el reto del efecto de producto de una forma innovadora. La tecnología de supresión de la señal del producto incorporada también puede ayudar a cancelar la señal del efecto del producto, lo que mejora la detección de contaminantes reales y, al mismo tiempo, reduce las tasas de falsos rechazos y, por lo tanto, el desperdicio de producto.

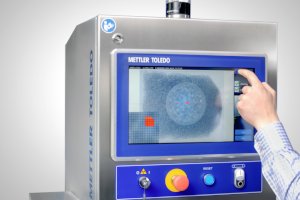

El software de inspección por rayos X X12 proporciona una tasa de falsos rechazos mínima mediante los procedimientos de configuración automatizados y una sensibilidad del detector extraordinaria. Esto permite que el sistema de rayos X rechace productos de calidad inferior, según lo especificado por los requisitos de una marca. Los fabricantes de productos alimentarios y farmacéuticos pueden confiar plenamente en que sus beneficios quedarán protegidos gracias a que se evita el desperdicio innecesario y el tiempo de inactividad (trabajador/máquina).

N.º 3 Evitar el desperdicio innecesario (paquete y producto)

Si un fabricante puede llevar a cabo la inspección de los productos al principio del proceso de producción, puede evitar incurrir en desperdicios innecesarios. Esto se debe a que pueden detectar un contaminante en un producto o ingrediente antes de que alcance los procesos de valor añadido, incluido el envasado. Tanto los rayos X como la detección de metales pueden desempeñar un papel útil aquí, ya que permiten garantizar que solo se completen los ingredientes buenos o seguros. El ahorro obtenido no es solo el producto en sí, sino también los materiales de embalaje que también se desechan cuando un producto se rechaza posteriormente durante el proceso.

De hecho, la inspección por visión también puede ayudar al fabricante a reducir este tipo de desperdicio, pero realiza su enfoque desde la dirección opuesta. Se puede usar para verificar el etiquetado y el empaquetado de los productos antes de introducirlos en el paquete. Por ejemplo, la inspección por visión se usa para comprobar los códigos y las etiquetas de los productos para reducir el riesgo de que se produzcan retiradas de productos o de que los minoristas impongan multas debido a que la información de las etiquetas está manchada o mal impresa.

N.º 4 Realizar pruebas con menos frecuencia sin que ello afecte al rendimiento

Las pruebas de los equipos de inspección de productos son de vital importancia para garantizar que la tecnología de inspección funcione de manera óptima. También es inevitable que las pruebas del sistema provoquen algún tiempo de inactividad y una interrupción en la producción, aunque esto puede planificarse y programarse. Por otro lado, no realizar comprobaciones periódicas conlleva el riesgo de degradación del rendimiento, de modo que el fabricante se ve obligado a soportar un tiempo de inactividad no planificado mientras se lleva a cabo el mantenimiento correctivo.

Una posible solución a este problema puede ser el Modo de comprobación reducida que tienen ahora algunos sistemas modernos de detección de metales. El Modo de comprobación reducida supervisa el rendimiento del sistema para garantizar que el detector de metales funciona siempre según lo establecido en el estándar pertinente o mejor. Con esta confianza, los fabricantes pueden reducir de forma segura la frecuencia de las pruebas programadas, lo que reduce el tiempo de inactividad y mejora la productividad.

N.º 5 Realizar las comprobaciones de supervisión rutinarias más rápido

Además de la frecuencia de las pruebas de los equipos de inspección, la duración de cada prueba también tiene un impacto directo en el tiempo de inactividad de la línea de producción y, por lo tanto, en la productividad. Con los sistemas de inspección de productos modernos, los fabricantes pueden automatizar los procedimientos de comprobación, lo que reduce el tiempo necesario para realizar comprobaciones mediante procesos manuales y permite que los operarios se concentren en otras tareas de mayor valor.

Las comprobaciones automáticas de los detectores de metales pueden reducir la duración de las comprobaciones de una amplia variedad de tipos de metales a menos de un minuto. Mejora la repetibilidad, confirma el rendimiento de la línea central y optimiza las pruebas para todos los tipos de metales disponibles, con datos de prueba recopilados y almacenados automáticamente. Con respecto a la seguridad de los empleados, reduce la necesidad de que suban escaleras y trabajen en altura para realizar pruebas de rendimiento.

N.º 6 Reducir el mantenimiento manual de registros

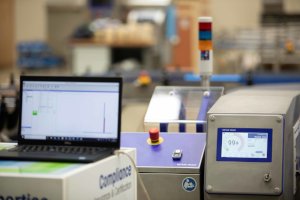

Los datos se han convertido en un recurso esencial para muchas empresas, y los fabricantes de alimentos pueden obtener mejoras significativas en la producción apostando por la digitalización. Esto significa adoptar sistemas que les permitan recopilar y almacenar datos automáticamente. Las máquinas modernas de inspección de productos generan un flujo constante de datos y, al incorporarlos en herramientas de software de gestión de datos especializados, como ProdX ™ de Mettler-Toledo, los fabricantes de alimentos pueden aprovechar esta gran cantidad de información para identificar formas de mejorar la eficiencia de la producción.

Esto sería prácticamente imposible de hacer con el mantenimiento de registros manual, ya que el control, la recopilación y el análisis constantes de tales volúmenes de datos sería demasiado laborioso. El beneficio adicional que obtienen los fabricantes de alimentos al digitalizar la recopilación de datos de los sistemas de inspección de productos en lugar de mantener registros en papel es que el proceso de preparación para las auditorías de conformidad se vuelve mucho más rápido y sencillo. Los datos recopilados se pueden discutir con mayor confianza tanto en su exactitud como en su integridad. Tampoco deben subestimarse los beneficios de sostenibilidad asociados con la eliminación del papel.

N.º 7 Disminuir el riesgo los tiempos de inactividad no planificados

Los tiempos de inactividad no planificados suponen un problema para cualquier fabricante, ya que afecta negativamente tanto a la productividad como a la rentabilidad. Ya observamos con los sistemas de detección de metales cómo las comprobaciones automáticas y la reducción de las comprobaciones mediante el control continuo del rendimiento pueden disminuir los tiempos de inactividad de la producción. Invertir en la prestación de servicios es otra forma de reducir los costosos tiempos de inactividad, ya que los proveedores ofrecen contratos prioritarios para llevar a cabo el mantenimiento preventivo y usan soluciones de alta tecnología como la realidad aumentada para ofrecer un soporte remoto más efectivo. Los acuerdos de servicio también pueden extenderse al almacenamiento de piezas de repuesto para equipos in situ, para que los fallos se puedan corregir rápidamente y se minimicen los tiempos de inactividad.

En muchos entornos de fabricación de alimentos, la higiene y la limpieza también son una prioridad, y el cierre de las líneas de producción para llevar a cabo la limpieza es otro ejemplo de cómo los tiempos de inactividad interrumpen la fabricación. Si bien esto suele ocurrir durante los cambios de turno y, por lo tanto, no es algo imprevisto, puede haber accidentes y derrames que también provoquen que el equipo de limpieza tenga que entrar en escena. En estas circunstancias, contar con sistemas de inspección de productos que han sido diseñados pensando en la higiene y un acceso rápido y sencillo para la limpieza es otra ventaja para el fabricante de alimentos.

N.º 8 Apostar por la eficiencia energética

Los fabricantes de alimentos siempre tendrán que tener en cuenta los costes de energía, y los recientes acontecimientos mundiales han sometido este problema a un escrutinio mucho mayor. El mensaje es sencillo: al invertir en tecnología de inspección de nuevos productos, la eficiencia energética del sistema debe ser una de las principales consideraciones. De esta forma, puede conseguir ahorros de costes sustanciales. Por ejemplo, hay sistemas de rayos X disponibles que usan alrededor de una quinta parte de la energía que usan los sistemas alternativos. En una planta de fabricación que funciona 300 días al año, una sola máquina de rayos X podría usar algo así como 5 kWh menos al día o 1,5 MWh alaño. Un beneficio que se refleja directamente en los resultados finales.

N.º 9 Aumentar la automatización de los controles de calidad en lugar de los procesos manuales

La sustitución de los procesos manuales por la automatización es un aspecto clave de la transformación digital. En la inspección de productos, puede presentarse de muchas formas, pero el objetivo principal es mejorar la productividad y, por lo tanto, la rentabilidad. Un ejemplo es la inspección por rayos X, que permite a los fabricantes realizar varias comprobaciones de calidad utilizando una tecnología. Pueden comprobar si faltan componentes, la integridad del sellado, la medición de la masa y el nivel de llenado, lo que ayuda a minimizar el riesgo de retiradas de producto y permite el reprocesamiento de los productos antes de que se añada más valor.

Otra opción es reemplazar una báscula estática que se usa para los controles manuales por una controladora de peso dinámica, lo que permite controlar el 100 % de los productos en línea y reduce las intervenciones manuales y permite que los operarios vuelvan a dedicarse a tareas de mayor valor.

La inspección por visión es otra etapa de la línea de producción en la que se observa el valor de la automatización. Los sistemas de cámaras inteligentes y el procesamiento de software permiten la inspección automática de etiquetas y envases a velocidades de producción. Esto permite a los fabricantes garantizar que los códigos de serialización, la información sobre alérgenos e ingredientes y la ubicación de las etiquetas estén presentes y sean correctos. Si se hiciera manualmente, sería muy laborioso, si no imposible, y beneficia al fabricante de muchas otras formas, incluida la conformidad con la normativa de seguridad alimentaria.

Las ventajas de los sistemas de inspección de productos combinados incluyen la capacidad de automatizar varios procesos de inspección dentro de una máquina, un solo espacio la línea de la fábrica y un requisito de formación impartido por un único proveedor. Muy a menudo, estos sistemas combinados combinan el control de peso con rayos X o con detección de metales, pero los sistemas de combinación triple que incluyen inspección por visión cada vez son más comunes.

N.º 10 Explorar una mayor eficiencia en los cambios de productos

Los sistemas combinados también pueden beneficiar a los fabricantes de alimentos al reducir el tiempo necesario para cambiar los productos. El cambio se puede poner en marcha para más de un proceso de inspección a través de una única interfaz de usuario, y se pueden guardar diferentes perfiles de productos en el sistema para que las retiradas de productos sean más sencillas. Con unos pocos clics se puede poner en marcha la operación.

Con los sistemas de detección de metales, una innovación llamada "agrupación de productos" también ayuda a reducir la frecuencia de los cambios. Esto permite agrupar productos similares para su inspección en una única configuración, lo que elimina la necesidad, en muchos casos, de la configuración manual del trabajo. Además de reducir el tiempo de inactividad, la agrupación de productos también reduce el riesgo de errores humanos, ya que se requieren menos intervenciones humanas para cambiar de tarea.

Conclusión

Como hemos visto, la inspección de productos ofrece muchas posibilidades diferentes para que los fabricantes de alimentos reduzcan sus costes. Sin embargo, hay una dimensión adicional que se debe tener en cuenta: muchos de los factores enumerados anteriormente pueden tener un impacto más allá de la simple reducción de costes; también pueden beneficiar otros aspectos de las operaciones de fabricación, como la eficiencia de la producción, la calidad del producto, la conformidad y la transparencia de la cadena de suministro. Por lo tanto, el objetivo de vencer la inflación también puede mejorar casi todos los aspectos de las prácticas recomendadas de fabricación de alimentos, algo que todo fabricante de alimentos debe tener en cuenta.