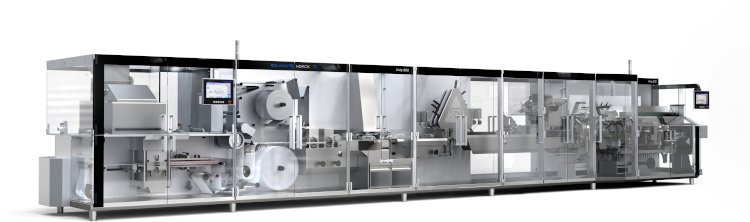

Nueva línea de envasado en blíster Unity 600 de Romaco Noack

- Publicado el 02 de Marzo de 2023

La nueva línea de blísteres Unity 600 de Romaco Noack convence por su sostenibilidad, así como su máximo rendimiento y seguridad de proceso. Además, la innovadora unidad de transferencia del monobloque permite por primera vez rastrear los blísteres hasta la zona de empaque primario.

Romaco Noack ha ampliado su serie Unity de última generación con la línea de blísteres Unity 600. La nueva tecnología es líder en materia de sostenibilidad, seguridad de proceso y rendimiento. El corazón del monobloque es el innovador módulo de transferencia, que está diseñado para números de ciclo significativamente más altos y también ofrece más flexibilidad de formato, trazabilidad y eficiencia energética. En general, la línea de alta velocidad de dos filas, que consta de una máquina de blíster con sellado de rodillos y una encartonadora que funciona de forma continuada, logra una producción máxima de hasta 600 blísteres y 350 estuches por minuto. Con un ancho máximo de lámina de 304 mm, se pueden procesar de forma segura envases de blísteres de hasta 145 mm de largo y 90 mm de ancho.

Para todas las aplicaciones que requieran un rendimiento aún mayor, Romaco tiene en su cartera la variante de tres filas de la Unity 600, con una producción máxima de hasta 750 blísteres por minuto. Con la Unity 600, los blísteres se transfieren directamente a la estuchadora a través de una rueda de avance paso a paso con una unidad de transferencia de pilas conectada. En primer lugar, los blísteres troquelados se extraen de la troqueladora con vacío y se transfieren mediante una cadena de cangilones en forma de carrusel en la cinta de transferencia a la encartonadora. El vacío se genera mediante el proceso Venturi, lo que significa que se puede prescindir de una bomba de vacío convencional.

Además de reducir la contaminación acústica, esto tiene la ventaja de que en la sala limpia se genera significativamente menos radiación térmica, que debe enfriarse con un elevado consumo energía. Además, las aspiradoras por vacío de la rueda de avance paso a paso solo se activan cuando están transportando un blíster. De esta manera, no se extrae aire espurio y el consumo de potencia se reduce considerablemente.

En la unidad de transferencia de pilas recientemente desarrollada de la Unity 600, los blísteres se apilan desde abajo y se guían de forma segura desde todos los lados, lo que garantiza procesos muy estables y cuidadosos con el producto. A continuación, las pilas de blísteres se colocan una detrás de otra en los cangilones de la encartonadora mediante los llamados arrastradores de pilas. De este modo, únicamente se transfieren pilas completas a la encartonadora. La compensación de espacios vacíos en el proceso se representa por primera vez a través del software, de modo que ya no es necesario retener blísteres buenos. Por lo tanto, la implementación de un cargador de reposición de blísteres manual también deja de ser absolutamente necesaria. Con esta solución de transferencia altamente automatizada, Romaco Noack realiza además la trazabilidad ininterrumpida de los envases de blísteres a partir de la alimentación del producto.

Con el nuevo desarrollo de la Unity 600, Romaco sigue el principio de «evitar antes de reducir antes de compensar», a fin de disminuir significativamente la huella ecológica de la línea de blísteres durante su fabricación y posterior funcionamiento. Para ello, la instalación se equipó con un monitor de energía que, además del consumo eléctrico y de aire, también mide las emisiones de CO2 de la máquina durante la producción. Sus funciones de espera inteligentes permiten reducir la carga de base sin afectar negativamente la efectividad total del equipo (OEE).

Los componentes hechos de aluminio ASI bajo en carbono y los vidrios protectores hechos de vidrio acrílico reciclado también tienen un efecto positivo en el balance climático. Las placas térmicas aisladas de la estación de formación de blísteres también reducen el calor residual en la sala de empaque primario climatizada. Para la encartonadora, Romaco igualmente utiliza el proceso Venturi más sostenible a fin de generar el vacío para el retiro de los estuches y los prospectos. La línea de blísteres cuenta además con motores de recuperación de energía.

A petición del cliente, la Unity 600 también está disponible en una versión de cero emisiones. Romaco lleva a cabo los proyectos de compensación en colaboración con Forliance, uno de los socios de la fundación «Alianza para el Desarrollo y el Clima» por encargo del Ministerio Federal de Cooperación Económica y Desarrollo alemán.

La línea de blísteres Unity 600 de Romaco Noack cumple con todas las exigencias de la industria farmacéutica y nutracéutica en términos de flexibilidad, calidad y rendimiento. La tecnología se utiliza para el empaque primario de productos sólidos, como comprimidos, cápsulas y oblongos, y también es adecuada para la fabricación de empaques sostenibles, por ejemplo, blísteres de papel. La instalación que cumple con las buenas prácticas de fabricación impresiona con sus excelentes valores de OEE, debido a los cortos tiempos de cambio de producto y a un muy buen despeje de línea.