El camino más rápido y fácil hacia la planta de producción perfecta

- Publicado el 26 de Marzo de 2024

La construcción de nuevas plantas de producción plantea retos cada vez más grandes para la industria cervecera y de bebidas. No solo es necesario que las instalaciones sean flexibles y consuman pocos recursos, sino que además los operadores esperan que el tiempo de comercialización sea lo más corto posible. Estos son solo algunos de los factores que Ziemann Holvrieka tiene en cuenta a la hora de desarrollar proyectos llave en mano, un proceso en el que la empresa apuesta por la estandarización y la digitalización.

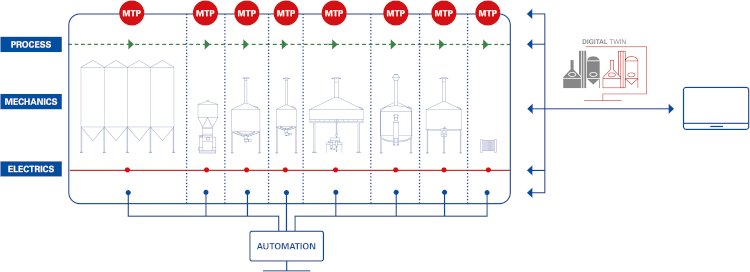

Antes, en la fase de concepción y desarrollo de un proyecto, los ingenieros de planta trabajaban en distintos niveles para llevar a la práctica los requisitos de los usuarios. Aparte del proceso de producción propiamente dicho, se abordaba el sistema mecánico, el sistema eléctrico y el sistema de automatización, que es el encargado de conectar todos los componentes de la instalación.

Para cada uno de esos niveles, los responsables elaboraban un plan independiente que requería recopilar los datos y la información necesarios de varias fuentes o recabarlos por medio del sistema de control de procesos. Pero este procedimiento no es del todo eficaz, porque la deficiente definición de las interfaces de los distintos sectores hace que los sistemas no sean compatibles y obliga a intervenir manualmente en la programación tanto durante la fase de ingeniería como en la puesta en marcha.

«Plug and produce» gracias a los MTP

Ahí es precisamente donde entra en juego el concepto de los paquetes tipo módulo («module type packages», MTP), una herramienta que lleva años utilizándose con excelentes resultados en la industria química y farmacéutica y que Ziemann Holvrieka pone ahora a disposición de la industria cervecera y de bebidas en forma de código abierto. La idea es tan simple como eficaz: los desarrolladores proporcionan módulos que pueden integrarse en el sistema de control y que reproducen en detalle cada paso del proceso. De esta manera, el planificador ya no tiene que programar nada manualmente en el lugar de instalación, sino simplemente importar los datos.

El MTP contiene toda la información necesaria para la respectiva fase del proceso en un formato normalizado, como los datos relativos a la comunicación, las funciones de ingeniería de procesos, una descripción de la interfaz hombre-máquina (HMI) e información de mantenimiento. Es decir, los MTP reúnen para cada paso del proceso todos los datos relevantes sobre el propio proceso, el sistema mecánico, el sistema eléctrico, la automatización y el mantenimiento, y además los vinculan entre sí. Incluso abarcan los componentes de campo, como la válvula, la bomba o el sensor. En el caso de una fábrica de cerveza, los módulos serían, por ejemplo, el de maceración, el de filtración y el de clarificación.

El proceso entero de elaboración de la cerveza puede reproducirse con unos 25 MTP en total. Así, el constructor de la planta puede diseñar una fábrica de cerveza integrada mayoritariamente por módulos o secciones y con capacidad de ampliación. La gran ventaja es que cualquier sistema de control compatible con un MTP habla el mismo idioma que este, lo que reduce el trabajo de integración en el emplazamiento y hace que todo el proceso sea más seguro y sencillo. Gracias a ello, podemos olvidarnos de las dificultades imprevistas. El MTP funciona de manera semejante a un controlador que conecta el ordenador a una impresora de forma totalmente automática, lo que permite importar fácilmente los datos a un sistema de control de nivel superior para utilizarlos y visualizarlos directamente desde allí. En caso de que se esté construyendo una nueva planta de producción, los componentes pueden integrarse mediante el concepto «plug and produce».

Menos trabajo durante la puesta en marcha

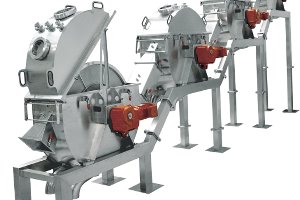

El proceso de filtración es un buen ejemplo de cómo funciona el sistema. Antes, los técnicos tenían que instalar y cablear primero mecánicamente todos los componentes necesarios, como la cuba de filtración y las bombas. El siguiente paso era la automatización, que consistía en definir los puntos de conexión con los componentes instalados antes y después y en integrar uno a uno en el sistema de control todos los actuadores, sensores y pasos efectivos del proceso. Este método manual implicaba que una parte del sistema final de control de procesos llevaba la firma inconfundible de un programador, que en cada ocasión se veía poco menos que obligado a reinventar la rueda.

En cambio, con los MTP, toda la información relevante del proceso de filtración se recopila de antemano en bases de datos transversales, que actualmente contienen todos los conocimientos adquiridos en más de 50 años de experiencia en el campo de la ingeniería y la automatización de cervecerías. A partir de esos datos, un algoritmo genera el módulo de filtración adaptándolo a las condiciones específicas de la instalación. Lo único que tiene que hacer el programador in situ es introducir esos datos en el sistema de control de procesos, que visualiza automáticamente el proceso de filtración, enlaza todos los actuadores y sensores y ejecuta las secuencias.

Así pues, los MTP permiten estandarizar al máximo la descripción de los procesos y la automatización, lo que reduce enormemente la intervención manual tanto en la fase de ingeniería como en la puesta en marcha. Esto no solo supone un importante ahorro de tiempo, sino que también limita la posibilidad de que se produzcan errores y reduce al menos en un 50 % el trabajo necesario en la puesta en marcha. Y no solo eso: los MTP proporcionan al usuario todos los datos e información necesarios para modificar o añadir módulos en cualquier momento, incluso cuando se está empezando a planificar el proyecto.

Gemelo digital para unas condiciones óptimas

Pero Ziemann Holvrieka va un paso más allá y utiliza un gemelo digital para que los datos de los MTP cobren vida virtualmente. Este gemelo está concebido como una plataforma de datos basada en la nube a la que el usuario puede acceder, por ejemplo, desde cualquier tableta convencional. En la nube están guardados todos los datos de los MTP, que pueden recuperarse fácilmente. Además, el gemelo cuenta con herramientas de visualización y algoritmos de simulación y análisis.

Este concepto ofrece numerosas ventajas, como que el operador de la planta pueda hacer una visita virtual de la futura fábrica de cerveza —tanto del proceso como del sistema mecánico— desde los primeros momentos de la fase de planificación. Así, puede saber cuál va a ser el resultado mucho antes de la puesta en marcha. Además, los sensores pueden enviar a la nube datos en tiempo real, como el consumo, la temperatura o el rendimiento. Mediante modernas herramientas de análisis y algoritmos, el gemelo digital utiliza esos datos para simular situaciones hipotéticas complejas con el fin de determinar las condiciones óptimas de funcionamiento. Además, la identificación de tendencias permite hacer un mantenimiento proactivo. Por ejemplo, el aumento constante del consumo de energía es un indicio prematuro de que en alguna de las bombas hay un rodamiento que no está funcionando bien.

Para que el intercambio de datos sea lo más seguro posible, Ziemann Holvrieka aplica a los proyectos de cervecerías las normas Weihenstephan, que definen una interfaz de comunicación para la transmisión normalizada de datos de máquinas y procesos a sistemas informáticos de nivel superior. Mediante un módulo especial, los datos de la nube pueden exportarse a cualquier solución informática del cliente para procesarlos localmente. Ziemann Holvrieka lleva a cabo proyectos llave en mano de última generación con MTP y gemelo digital en todo el mundo. Los primeros encargos importantes ya han concluido con éxito.